Vollständige PCB-Design- und Fertigungsdienstleistungen sind umfassende Lösungen, die alle Phasen der Produktion von Druckschaltkreisen (PCBs) abdecken. Diese Dienstleistungen umfassen alles, vom ersten Konzept und den Entwurfsphasen bis hin zum Prototyping, Testen und endgültigen Produktion. Durch das Angebot eines nahtlosen Workflows wird sichergestellt, dass hohe Qualitätsstandards eingehalten werden und die Effizienz gesteigert wird. Unternehmen profitieren davon, mit einem einzigen Anbieter für alle Phasen zusammenzuarbeiten, was die Komplexität reduziert und typische Fehler minimiert, die bei Übergängen zwischen verschiedenen Dienstleistern auftreten können.

Integrierte PCB-Lösungen spielen eine entscheidende Rolle bei der Verbesserung der Betriebs-effizienz. Durch die ermöglichte optimierte Kommunikation zwischen Design- und Fertigungsteams verringern solche Dienstleistungen Fehler und vereinfachen Prozesse. Zum Beispiel zeigen Branchenführer wie MKTPCB und Alan Anderson Manufacturing erfolgreiche Umsetzungen, bei denen ihre umfassenden Dienstleistungen zu einer besseren Qualitätskontrolle und kürzeren Projektlaufzeiten führen. Laut Alan Anderson Manufacturing erlauben ihre vollständig integrierten Dienstleistungen Kunden die Echtzeitverfolgung ihrer Projekte, was die Planungs-genauigkeit und -effizienz erheblich verbessert.

Zusammengefasst hebt die Umsetzung eines Gesamtprozess-Ansatzes in der PCB-Fertigung nicht nur die Qualität, sondern optimiert auch die Koordination zwischen den verschiedenen Fertigungsschritten, was sich in einer verkürzten Markteinführungszeit und erhöhter Kundenzufriedenheit widerspiegelt.

Der Leiterplatten-Entwurfsprozess umfasst mehrere entscheidende Schritte, die zur erfolgreichen Entwicklung von gedruckten Schaltkreisen beitragen. Zunächst legt die Konzeption die Grundlage, indem sie den Zweck und die Anforderungen der Platine definiert. Danach übersetzt die Schematisierung Ideen in elektronische Darstellungen, gefolgt von der Layout-Entwurfsphase, in der die physische Anordnung der Komponenten festgelegt wird. Abschließend stellt die Design-Regel-Überprüfung sicher, dass der Entwurf den Branchenstandards entspricht. Diese Schritte profitieren erheblich von der Verwendung fortgeschrittener Software, die Branchenstandards unterstützt und die Entwurfs-effizienz erhöht.

Die Wahl der richtigen Werkzeuge für die PCB-Design ist ein wesentlicher Aspekt des Prozesses. Beliebte Softwareoptionen wie Altium, Eagle und KiCAD bieten spezifische Funktionen, die sich an unterschiedliche Projektanforderungen anpassen. Altium wird für seine umfassenden Designmöglichkeiten und sein leistungs starkes Bibliotheksmanagement gelobt. Eagle wird oft für kleinere bis mittlere Projekte bevorzugt, aufgrund seiner benutzerfreundlichen Schnittstelle. KiCAD hebt sich durch seine Open-Source-Flexibilität hervor, was es zu einer beliebten Wahl unter Ingenieuren macht, die Anpassungen vorziehen. Bewertungen von Tech-Blogs und Benutzerreviews betonen häufig die Effektivität dieser Werkzeuge bei der Vereinfachung von Designprozessen.

Vollständige PCB-Dienstleistungen bieten einen ganzheitlichen Ansatz, der vom ersten Entwurf bis zur endgültigen Fertigung von Leiterplatten reicht. Diese umfassende Dienstleistung sichert einen reibungslosen Workflow und garantiert hohe Qualitätsstandards, indem sie alle Phasen der PCB-Entwicklung abdeckt. Dadurch profitieren Unternehmen von integrierten Lösungen, die die Kommunikation und Koordination zwischen Design- und Fertigungsteams erleichtern.

Die Bedeutung integrierter PCB-Lösungen liegt in ihrer Fähigkeit, die Effizienz zu steigern und Fehler zu reduzieren. Durch die Bereitstellung einer einheitlichen Plattform für Design und Fertigung minimieren diese Dienstleistungen Missverständnisse, die oft teure Nachbesserungen nach sich ziehen. Zum Beispiel haben Branchenführer wie Apple und Intel erfolgreich vollständige PCB-Dienstleistungen implementiert, was zu erheblichen Verbesserungen bei der Markteinführungszeit und der Produktzuverlässigkeit geführt hat. Diese Beispiele unterstreichen den Wert eines integrativen Ansatzes im heutigen wettbewerbsintensiven Fertigungsumfeld.

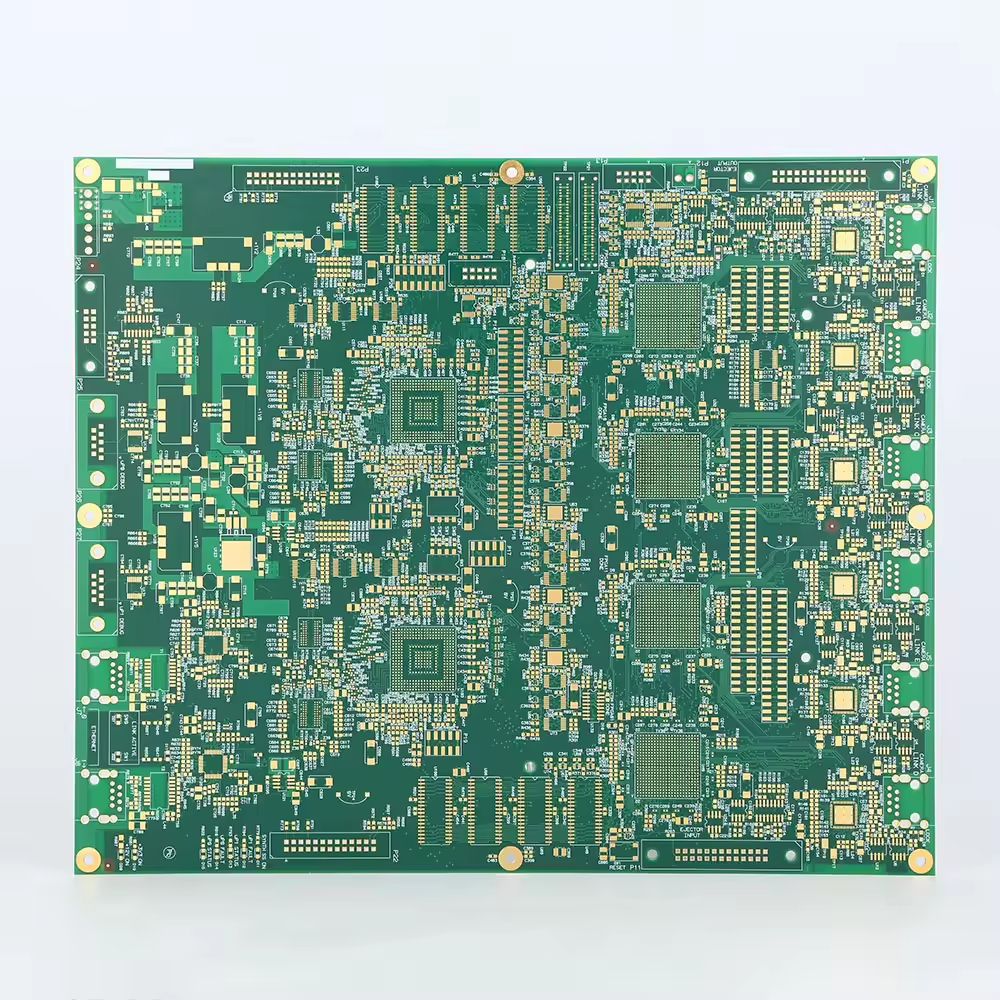

Der Weg von der Idee zur Realisierung im PCB-Produktionsprozess umfasst eine Reihe komplexer Schritte, die Präzision und Fachwissen erfordern. Die Reise beginnt mit der sorgfältigen Auswahl der Materialien, wobei Aspekte wie Materialleitfähigkeit und thermische Stabilität eine Rolle spielen. Anschließende Fertigungstechniken wie Ätzen, Bohren und Aufbauung bilden die physische Struktur des PCBs. Diese Schritte werden durch Montageprozesse ergänzt, bei denen elektronische Komponenten sorgfältig auf die Platine gesetzt und gelötet werden. Prototyping ist hier entscheidend, da es als Testumgebung dient, um potenzielle Designmängel vor der Serienproduktion zu finden und zu beheben. Durch die Zulassung von Iterationen und Verbesserungen reduziert Prototyping erheblich das Risiko von Produktionsverzögerungen.

Die Qualitätsicherung im PCB-Produktionsprozess ist unerlässlich, um sicherzustellen, dass die Produkte hohe Zuverlässigkeits- und Haltbarkeitsstandards erfüllen. Die Umsetzung strenger Qualitätskontrollmaßnahmen, wie dem Einhaltung von IPC-Normen und der Verwendung fortschrittlicher Testmethoden wie elektrischer und visueller Inspektionen, spielt eine entscheidende Rolle. Zudem bestätigen Zertifizierungen wie ISO und RoHS-Konformität, dass die Produktionsprozesse globalen Standards entsprechen, was Qualität und Sicherheit weiter gewährleistet. Diese Maßnahmen sorgen gemeinsam dafür, dass Leiterplatten nicht nur funktionsfähig sind, sondern auch sicher für verschiedene technologische Anwendungen eingesetzt werden können.

Design for Manufacturability (DFM) ist eine entscheidende Designphilosophie, die auf die Zusammenarbeit zwischen den Ingenieurdisziplinen abzielt, um die Fertigungsfähigkeit zu verbessern. Durch die Integration von Aspekten aus verschiedenen Ingenieursgebieten bereits in einem frühen Designstadium möchte DFM die Produktion optimieren und potenzielle Probleme minimieren. Wesentliche Prinzipien umfassen die Vereinfachung von Designs, den Einsatz standardisierter Komponenten und die Berücksichtigung von Fertigungsherausforderungen. Dieser Ansatz steigert nicht nur die Fertigungsfähigkeit des Produkts, sondern fördert auch Innovation und Effizienz im Design von Leiterplatten (PCB).

Die Implementierung von DFM in der PCB-Design-Prozess bietet zahlreiche Vorteile, einschließlich reduzierter Produktionskosten, beschleunigter Zeiträume und verbesserten Produktqualität. Durch Berücksichtigung der Fertigungsfähigkeit im Designstadium können Unternehmen teure Änderungen und Verzögerungen während der Produktion vermeiden. Zum Beispiel zeigte eine Studie, dass ein Unternehmen seine Produktionskosten um 20 % senkte, nachdem es DFM-Prinzipien übernommen hatte. Mit DFM können Unternehmen hochwertige PCBs liefern, die den Kundenwartungen entsprechen oder diese sogar übertreffen, was ihren Wettbewerbsvorteil auf dem Markt stärkt.

Der Prozess der PCB-Assembly hat sich erheblich weiterentwickelt, um den Anforderungen moderner Elektronikanwendungen gerecht zu werden. Verschiedene Techniken, wie das High-Tech-Spezial-Antennen-PCB, PTFE-PCB und Mehrschicht-PCB, spielen dabei jeweils eine einzigartige Rolle bei diesen Fortschritten. Diese Platinen werden sorgfältig mit Materialien wie FR4 und Kupfer konstruiert, um ihre elektrischen Leistungsmerkmale und Robustheit zu verbessern. Zum Beispiel unterstützt das Antennen-PCB die Übertragung von Hochfrequenzsignalen, was es in der Telekommunikationstechnologie unersetzlich macht, während PTFE-PCBs in Anwendungen hervorragen, die stabile Dielektrikumeigenschaften unter verschiedenen Umgebungsbedingungen benötigen.

China steht an der Spitze der Innovation bei der PCB-Bauteilverarbeitung, wobei Unternehmen konsequent die Grenzen von Qualität und Effizienz weiter verschuifen. Das Neue Ankömmling Maßgeschneiderte Hochwertige Multilayer-PCB-Bauteil verkörpert einen Sprung nach vorn in der Montagetechnologie, indem es neueste Fertigungsprozesse integriert, die hohe Leistungsfähigkeit und Beständigkeit sicherstellen. Chinesische Hersteller zeichnen sich dadurch aus, dass sie fortschrittliche Pick-and-Place-Systeme und automatisierte Testlösungen einsetzen, neue Maßstäbe im globalen PCB-Bauteilindustrie aufstellend.

Darüber hinaus zeigt die Neuerung Customized High Quality Multilayer PCB Assembly 3, dass es unter asiatischen Herstellern einen wettbewerbsintensiven Markt gibt, der sich um die Lieferung überlegener Produkte bemüht. Dieser Wettbewerb führt zu kontinuierlichen Verbesserungen bei Schichtenlayout und Oberflächenbearbeitungsoptionen, oft im Einklang mit internationalen Normen zur Steigerung der globalen Wettbewerbsfähigkeit. Solche Innovationen erhöhen nicht nur die Effizienz elektronischer Geräte, sondern stehen auch in Einklang mit Umweltstandards, was die Branchenverpflichtung zur Nachhaltigkeit zeigt.

Die Nutzung von Vollprozess-PCB-Dienstleistungen bietet erhebliche Kosten- und Zeitersparnisse. Die Einbindung eines One-Stop-Shops für alle Anforderungen an gedruckte Schaltkreise (PCB) kann die Nebenkosten und Produktionszeiten erheblich senken. Zum Beispiel verringert die Zusammenführung von Design, Fertigung und Test unter einem Dach Logistik- und Koordinationskosten, die in Multi-Lieferantensetups oft erheblich sind. Eine Studie des Global Electronic Design Automation Software Markets zeigt, dass durch gestreamtete Prozesse Effizienz erreicht wird, was eine schnellere Markteinführung und eine verkürzte Time-to-Market für elektronische Produkte ermöglicht.

Ein weiterer erheblicher Vorteil ist der Zugang zu dem Fachwissen, das vollständige PCB-Dienstleistungen bieten. Die Zusammenarbeit mit einem einzigen Anbieter bietet Kunden die Möglichkeit, auf ein tiefes Spektrum an spezialisiertem Wissen zuzugreifen, von der Gestaltung von Leiterplatten bis hin zu Fertigungstechniken. Diese Breite an Expertise stellt sicher, dass Innovationen nahtlos in das Endprodukt integriert werden, was sowohl die Qualität als auch die Leistung verbessert. Durch die Nutzung der umfassenden Einblicke des Anbieters in PCB-Materialien und -Technologien, wie fortschrittliche Reparatur- und Fertigungsmöglichkeiten für Leiterplatten, können Kunden die Wettbewerbsfähigkeit ihres Produkts erheblich steigern.