A minőség a vonalatás gyártásában elengedhetetlen ahhoz, hogy megbízhatóak legyenek és funkcionálisak a nyomtatott körképek (PCB-k), amely szigorú szabványokat igényel a tervezésben, anyagokban és folyamatokban. A magas minőség biztosítása azt jelenti, hogy minden tábla meg kell feleljen az ipari testületek által, például az IPC által meghatározott konkrét kritériumoknak, amelyek a specifikációk betartására, a hibák arányára és a végtermék teljesítményére összpontosítanak. Például, a Statisztikai Folyamat-ellenőrzés (SPC) alkalmazásával figyelhető és javítható a gyártási folyamat, csökkentve az elhanyagolást és a hibákat, ami végül hozzájárul a termék minőségének növeléséhez. Mivel egy PCB integritása közvetlenül befolyásolja a végtermék teljesítményét, nem túlzott az átfogó minőségbiztosítási intézkedések hangsúlyozása.

A PCB-k, vagy nyomtatott áramkörök, az elektronikai komponensek alapvető szerkezetét jelentik, amelyeken találhatóak a csatolt elemek, míg a PCBA, vagy nyomtatott áramkör gyártása, azt a folyamatot jelenti, amikor ezeket a komponenseket soldereljük a PCB-re. Ez a különbség fontos minőség értékelése szempontjából, hiszen a PCBA mind a PCB, mind pedig a rögzített komponensek minőségi tulajdonságait egyesíti. Láthatóan tanulmányok szerint kb. 60%-os arányban az elektronikai hibák visszavezethetők a gyártási folyamat hibáihoz, ami kiemeli a minőség fenntartásának jelentőségét mind a PCB, mind a PCBA szakaszában. A PCB gyártás szerepe az végső termék minőségének biztosításában hangsúlyozza a gondos végrehajtást és figyelmet ebben a gyártási lépésben.

A megfelelő anyagok kiválasztása, például az FR4 és a réz vastagság, döntő szerepet játszik a PCB gyártásban. Az FR4 gyakran használják annak kiemelkedő dielektromos tulajdonságai és hőmérsékleti stabilitása miatt. Továbbá, a réz vastagság közvetlenül befolyásolja a nyomtatott áramkörök elektromos teljesítményét, ahogy tanulmányok is mutatják. Például, egy vastabb rézsó használata, mint például 2 oz helyett 1 oz, jelentősen javíthatja a hőeloszlást és csökkenti a rezisztív veszteségeket, ami növeli a megbízhatóságot és a funkcionális értéket. Azonban fontos egyensúlyt találni az anyagválasztás és a költség hatásai között, valamint a súlyos környezetek tartósági igényei között.

A pontosági specifikációk alapvetően fontosak a PCB és PCBA megbízhatóságának biztosításához, hiszen ők határozzák meg azokat a toleranciákat és méreteket, amelyek kritikusak a teljesítmény szempontjából. Szorosabb toleranciák, például a ±0,1 mm betartása nagy teljesítményű alkalmazások esetén segítenek csökkenteni a hibákat és kiterjítik az eszköz élettartamát. A pontosság terén történő ipari szabványok betartása jelentősen befolyásolhatja a termék általános minőségét. Bár ez növelheti a kezdeti termelési költségeket, jelentősen csökkenti a garanciaköltségeket és növeli az ügyfél elégedettséget a termék hosszabb élettartama és megbízhatósága miatt.

A felületi lezárások kulyszerű szerepet játszanak a PCB rézfelületeinek védelmében az oxidáció ellen, miközben biztosítják a zsinórhatást. Az ENIG, HASL és OSP lehetőségek népszerű választások. Ezek a lezárások erős korróziós ellenállást nyújtanak, ami különösen fontos az olyan környezetekben, amelyek pára és rosszítményes kémiai anyagokra vannak kitettetve. Ilyen védelem segít megakadályozni a hosszútávú hibákat. Tanulmányok szerint egy hatékony felületi lezárás alkalmazása csökkentheti a zsinórszögek defektusait több mint 30%-kal, így jelentősen növelve a PCB gyártás minőségét különféle alkalmazásokban.

A magas sebességű 3D automatikus optikai vizsgálat (AOI) rendszerek forradalmasítják a minőségbiztosítást a PCB gyártásban. A haladó képfeldolgozó technológiák használatával ezek a rendszerek akár a legkisebb hibákat is fel tudják mérni, amelyek máskülönben nehéz lenne manuálisan észlelni. Ez a hibaészlelés pontossága jelentősen növeli a minőségbiztosítási szabványokat. Például, az AOI rendszerek 1200 cm²/másodpercig lehetővé teszik a vizsgálatot. Ez a gyors vizsgálat nemcsak csökkenti az összes vizsgálati időt, de növeli a teljesítményt is, ami hatékonyabb gyártási folyamatokhoz és minőségesebb termékekhez vezet.

Az mesterséges intelligenciát (MI) használó gyártás átalakítja a PCB-gyártást, mikor gépi tanulást integrálnak a folyamatok optimalizálására és a minőség javítására. Ezek a rendszerek intelligens módon alkalmazkodnak a tervezési és anyagi változásokra, biztosítva, hogy a PCB-k feleljenek meg a változó specifikációknak anélkül, hogy késlekedés lenne. A bizonyítékok szerint a MI integrálása a gyártási folyamatba 30%-ig növelheti az efficienciát, ami jelentősen csökkenti a termelési költségeket, miközben javít a minőségbiztosításra. Ez a technológia különösen hasznos olyan bonyolult alkalmazásokban, ahol a pontos működés és az alkalmazkodás kulcsfontosságú, lehetővé téve a gyártók számára, hogy versenyképesek maradjanak egy egyre igényesebb piacban.

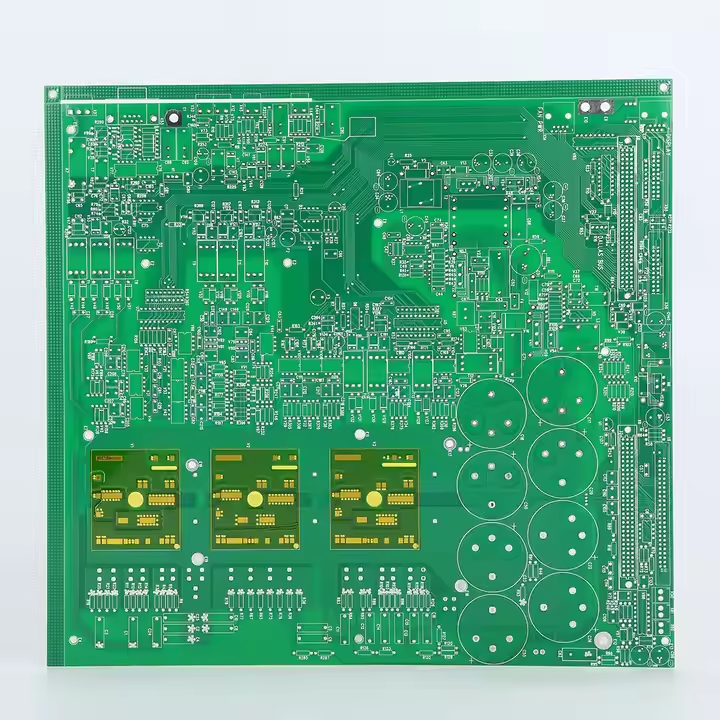

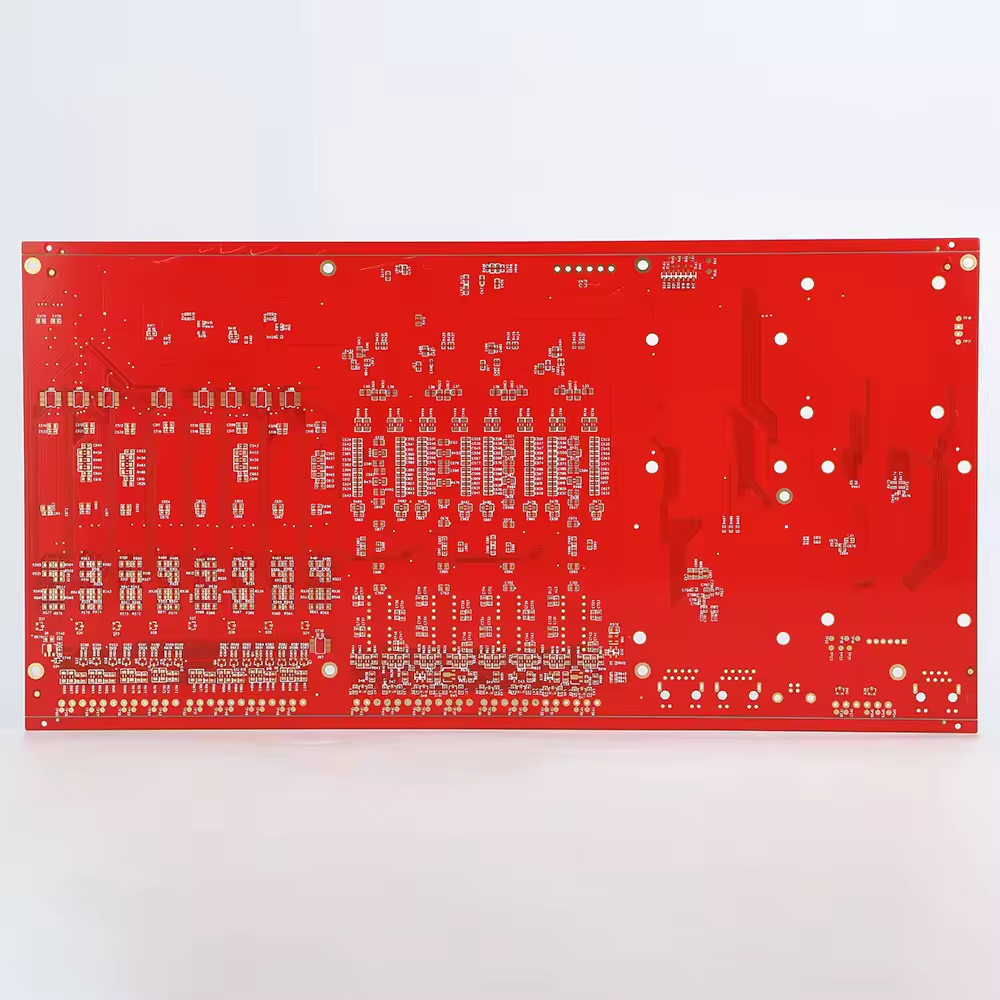

Az SC-PCBA001 Többszintes Vonalatás pontosságot és megbízhatóságot kínál, amelyek kulcsfontosságúak a magas frekvenciájú alkalmazások számára a modern elektronikai rendszerekben, például a telekommunikációban. Oltalmazott gyártási protokollokkal ellátva, és erős FR4 alapanyaggal rendelkező anyaggal, támogatja az egyes iparágak igényeit, biztosítva kiváló teljesítményt. A többszintes tervek, mint az SC-PCBA001, jelentősen csökkenthetik a Vonalatás talpnyomát – legfeljebb 50%-kal – a hagyományos egyrétegű konfigurációkhoz képest, így tér- és hatékonysági optimalizálást érnek el. Az SC-PCBA001 felemelt specifikációi megfelelnek a mai haladó rendszerek bonyolult követelményeinek, amiért fontos komponens a nagy teljesítményű alkalmazásokban.

Az SC-003 többszintű VLP robustságra összpontosítva épül, ami teszi ideálisnak az olyan ipari alkalmazásokban való használatra, ahol súlyos környezeti feltételek uralkodnak. A magas minőségű FR4 anyagok és a legmodernebb gyártási technikák felhasználásával az SC-003 kitűnő hőmérsékleti és mechanikai teljesítményt biztosít, amely garantálja a hosszú távú megbízhatóságot. Az ipari elemzések szerint ilyen jól tervezett többszintű VLP-k jelentősen csökkentik a leállásokat és növelik a rendszer stabilitását. Ez a VLP értékes eszköz alkalmazásokban, amelyek tartóságot és teljesítményt igényelnek, amivel a ShenChuang Precision elkötelezettségét mutatja meg abban, hogy kiemelkedő szintet nyújtson magas sikerhiány környezetekben.

A ShenChuang Precision testresz electronics PCB szolgáltatója 2 kiszabott PCB-megoldásokat kínál, amelyek különféle ipari igényekkel összhangban működnek. Ezek a megoldások rugalmasságot biztosítanak mind a tervezésben, mind a konfigurációban, és így biztosítják a legjobb teljesítményt az adott működési környezetekben. A különböző szektorok által szembesülő egyedi kihívások kezelésével ezek a szab MADE PCB-k növelik a funkcionalitást, és ezáltal hozzájárulnak a nagyobb hatékonysághoz és elégedettséghez a végleges alkalmazásokban. Az ügyfél-visszajelentések kiemelik a magas hatékonyságot és elégedettségi arányokat, amelyek kapcsolódnak a szab MADE megoldások használatához változatos végfelhasználói alkalmazásokban.

Az ISO és IPC tanúsítványok alapvető mérőszabályok a minőségmenedzsment-rendszerek érvényesítésében a PCB gyártási iparban. Ezek a tanúsítványok az nemzetközi szabványoknak való megfelelést tükrözik, amely kiemeli egy vállalat kötelezettségét a körzetesen pontos minőségbiztosítás és műveleti excelencia iránt. A tanúsítványok elérésével nemcsak megerősíti a PCB gyártók hírhivatását, de jelentősen növeli a vevők bizalmát is. A vevők gyakran tekintik ezeket a tanúsítványokat megbízhatóság jelképének, ami hatékonyan befolyásolhatja a piaci eladhatóságot. A kutatások szerint az ISO tanúsítványokkal rendelkező szervezetek feljegyezték a vevők fennmaradási arányának 20%-os növekedését, amely hangsúlyozza a megfelelés konkrét előnyeit. Ezeknek a szabványoknak a kiemelése alapvető a versenyképesség fenntartása érdekében a dinamikus PCB piacban.

A konfliktusmentes anyagok használatának biztosítása fontos szempont a PCB gyártók számára, akik az etikai felelősség és a szabályozási kötelezettségek között találják az egyensúlyt. A gyártókat egyre inkább felhívják a nyersanyaguk forrásainak felelősségéért, és a konfliktusmentes tanúsítványok biztosítják, hogy a beszállítói láncak nem járulnak hozzá a rossz társadalmi hatásokhoz. Továbbá, a RoHS (Káros Anyagok Korlátozása) megfelelés kulcsfontosságú szerepet játszik az elektronikai gyártás környezeti nyomásának csökkentésében. A RoHS betartása nemcsak megfelel a szabályozási várakozásoknak, hanem összhangban van a fogyasztók preferenciájával a fenntartható termékek iránt. Jóllehet, a bizonyítékok szerint 75%-os arányban a fogyasztók olyan termékeket választanak, amelyek prioritást adnak az ökológiai felelősségnek, ami motíválja a gyártókat, hogy integrálják ezeket a fenntartható gyakorlatokat műveleteikbe.