Kompleksowe usługi projektowania i produkcji PCB to wszechstronne rozwiązania obejmujące każdy etap produkcji płyt drukowanych (PCB). Te usługi obejmują wszystko, od wstępnych koncepcji i faz projektowych po prototypowanie, testy i ostateczną produkcję. Dzięki oferowaniu płynnego przepływu pracy, zapewniają one wysokiej jakości wyniki i zwiększają efektywność. Firmy korzystają z współpracy z jednym dostawcą dla wszystkich etapów, co redukuje złożoność i potencjalne błędy zwykle związane z przechodzeniem między różnymi dostawcami usług.

Całkowite rozwiązania PCB odgrywają kluczową rolę w poprawie efektywności operacyjnej. Pozwalając na zoptymalizowaną komunikację między zespołami projektującymi a produkcyjnymi, takie usługi redukują błędy i usprawniają procesy. Na przykład, liderzy branży tacy jak MKTPCB i Alan Anderson Manufacturing prezentują udane wdrożenia, gdzie ich kompleksowe usługi prowadzą do lepszego kontroli jakości i szybszych realizacji projektów. Według Alan Anderson Manufacturing, ich całkowicie zintegrowane usługi pozwalają klientom na rzeczywisty czasowy śledzenie ich projektów, co znacząco poprawia dokładność planowania i efektywność.

W podsumowaniu, przyjęcie podejścia obejmującego cały proces w produkcji PCB nie tylko podnosi jakość, ale również optymalizuje koordynację w różnych etapach produkcji, co odbija się w skróceniu czasu wprowadzenia produktu na rynek i zwiększeniu satysfakcji klientów.

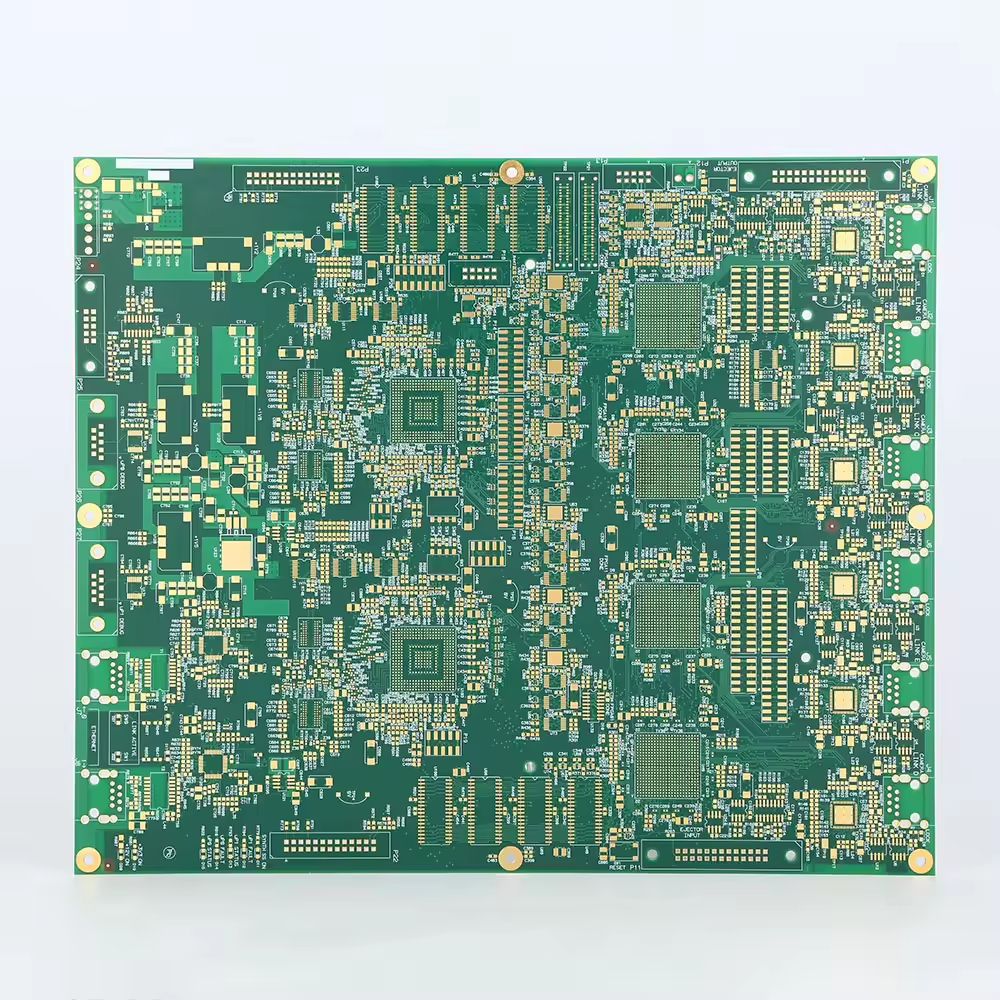

Proces projektowania PCB obejmuje kilka kluczowych etapów, które zapewniają udane opracowanie płyt drukowanych. Po pierwsze, konceptualizacja ustawia podwaliny, definiując cel i wymagania płyty. Następnie, przechwytywanie schematu przekłada pomysły na elektroniczne reprezentacje, a następnie następuje projekt układu, gdzie określa się fizyczne rozmieszczenie komponentów. Na końcu, weryfikacja zgodności z regułami projektowania gwarantuje, że projekt przestrzega norm branżowych. Te etapy korzystają znacznie z wykorzystania zaawansowanego oprogramowania wspierającego standardy branży i zwiększającego efektywność projektowania.

Wybór odpowiednich narzędzi do projektowania PCB jest kluczowym aspektem tego procesu. Popularne oprogramowanie, takie jak Altium, Eagle i KiCAD, oferuje specyficzne funkcje dopasowane do różnych wymagań projektowych. Altium cieszy się uznaniem dzięki swoim wszechstronnym możliwoścjom projektowym i solidnemu zarządzaniu bibliotekami. Eagle jest często wybierane dla projektów małych i średnich dzięki intuicyjnemu interfejsowi użytkownika. KiCAD wyróżnia się swą otwartością i elastycznością, co czyni je popularnym wyborem wśród inżynierów preferujących dostosowywanie narzędzi. Recenzje z blogów technologicznych i opinie użytkowników często podkreślają skuteczność tych narzędzi w upraszczaniu procesów projektowych.

Usługi pełnoprocesowe dla PCB oferują holistyczne podejście, które obejmuje całą drogę od wstępnego projektu do ostatecznej produkcji płyt drukowanych. Ta wszechstronna usługa zapewnia płynny przepływ pracy i gwarantuje wysokiej jakości wyniki, objęcie wszystkich etapów rozwoju PCB. W rezultacie firmy korzystają z zintegrowanych rozwiązań, które ułatwiają komunikację i koordynację między zespołami projektującymi a produkcyjnymi.

Ważność zintegrowanych rozwiązań PCB polega na ich zdolności do zwiększenia efektywności i zmniejszenia błędów. Dostarczając jednolitą platformę dla projektowania i produkcji, te usługi minimalizują nieporozumienia, które często prowadzą do kosztownych poprawek. Na przykład, liderzy branży tacy jak Apple i Intel pomyślnie wdrożyli pełne usługi procesowe PCB, pokazując istotne poprawy w czasie wprowadzenia produktu na rynek oraz jego niezawodności. Te przykłady podkreślają wartość przyjęcia zintegrowanego podejścia w dzisiejszej konkurencyjnej przestrzeni produkcyjnej.

Przezszkolenie ścieżki od koncepcji do realizacji w produkcji PŁK obejmuje serię złożonych kroków, które wymagają precyzji i ekspertyzy. Podróż zaczyna się od starannej selekcji materiałów, gdzie zagadnienia takie jak przewodnictwo materiału i stabilność termiczna mają kluczowe znaczenie. Następne techniki produkcyjne, takie jak etczowanie, wiertlenie i warstwowanie, tworzą fizyczną strukturę PŁK. Te kroki są uzupełniane procesami montażu, w których elektroniczne komponenty są starannie umieszczane i spawane na płytce. Prototypowanie jest tu kluczowe, służy jako pole testowe do odkrywania i korygowania potencjalnych usterek projektowych przed pełną produkcją. Pozwalając na iteracje i poprawy, prototypowanie istotnie zmniejsza ryzyko opóźnień w produkcji.

Gwarancja jakości w produkcji PŁT jest niezastąpiona, aby upewnić się, że produkty spełniają wysokie standardy niezawodności i trwałości. Wdrożenie surowych procedur kontroli jakości, takich jak przestrzeganie standardów IPC oraz wykorzystywanie zaawansowanych metod testowych, jak inspekcje elektryczne i wizualne, odgrywa kluczową rolę. Ponadto, certyfikaty takie jak ISO i zgodność z RoHS potwierdzają, że procesy produkcyjne spełniają międzynarodowe standardy, co dalej gwarantuje jakość i bezpieczeństwo. Te działania wspólnie zapewniają, że drukowane płyty obwodowe są nie tylko funkcjonalne, ale również bezpieczne do użytku w różnych zastosowaniach technologicznych.

Projektowanie z uwzględnieniem możliwości produkcyjnych (DFM) to kluczowa filozofia projektowania, która podkreśla współpracę między dyscyplinami inżynieryjnymi w celu poprawy wyprodukowalności. Poprzez integrację rozważań z różnych dziedzin inżynierii na wczesnym etapie procesu projektowego, DFM dąży do usprawnienia produkcji i minimalizacji potencjalnych problemów. Kluczowe zasady obejmują upraszczanie projektów, korzystanie z standardowych komponentów oraz przewidywanie wyzwań produkcyjnych. Ten podejście nie tylko poprawia wyprodukowalność produktu, ale również wspiera innowację i efektywność w projekcie płyty drukowanej (PCB).

Implementacja DFM w projektowaniu PCB oferuje wiele korzyści, w tym obniżenie kosztów produkcji, przyspieszenie terminów realizacji oraz poprawę jakości produktu. Poprzez uwzględnienie wyprodukowalności na etapie projektowania, firmy mogą uniknąć drogich korekt i opóźnień podczas produkcji. Na przykład, badanie wykazało, że pewne przedsiębiorstwo zmniejszyło swoje koszty produkcji o 20% po przyjęciu zasad DFM. Dzięki DFM, firmy mogą dostarczać wysokiej jakości PCB, które spełniają lub przekraczają oczekiwania klientów, co wzmacnia ich pozycję konkurencyjną na rynku.

Proces montażu PCB ewoluował znacząco, aby sprostać złożonościom nowoczesnych aplikacji elektronicznych. Różne techniki, takie jak Wysoko Technologiczne Dostosowane Anteny PCB, PCB PTFE oraz PCB Wielowarstwowe, odgrywają unikalne role w tych postępach. Te płytki są starannie projektowane z materiałów takich jak FR4 i miedź, aby poprawić ich wydajność elektryczną i odporność. Na przykład, antena PCB wspomaga transmisję sygnałów wysokoczęstotliwościowych, co czyni ją nieocenioną w technologiach komunikacyjnych, podczas gdy PCB PTFE wyróżniają się w aplikacjach wymagających stabilnych właściwości dielektrycznych w różnych warunkach środowiskowych.

Chiny są na czele innowacji w dziedzinie montażu PCB, gdzie firmy nieustannie podnoszą standardy jakości i efektywności. Nowoczesny Dostosowany Wysokiej Jakości Montaż Wielowarstwowych PCB reprezentuje postęp w technologii montażu, integrując najnowsze procesy produkcyjne, które zapewniają wysoką wydajność i trwałość. Chińscy producenci wyróżniają się dzięki wykorzystaniu zaawansowanych systemów pobierania i automatycznych rozwiązań testowych, ustanawiając nowe standardy w globalnej branży montażu PCB.

Ponadto, jak pokazuje Zestawienie Nowych, Dostosowywanych, Wysokiej jakości Wielowarstwowych PCB 3, istnieje konkurencyjny krajobraz wśród azjatyckich producentów dążących do dostarczania lepszych produktów. Ta konkurencja prowadzi do ciągłych poprawek w obszarach takich jak konstrukcje warstwowe i opcje nawierzchniowe, często zgodne z międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi międzynarodowmi

Korzystanie z kompleksowych usług PCB oferuje znaczące zaoszczędzenia kosztów i czasu. Angażowanie jednego dostawcy dla wszystkich potrzeb dotyczących drukowanej płytki obwodowej (PCB) może znacznie zmniejszyć koszty eksploatacyjne i czasy produkcyjne. Na przykład, zintegrowanie projektowania, produkcji i testowania w jednym miejscu minimalizuje koszty logistyczne i koordynacji, które są często istotne w układach wielu dostawców. Badanie rynku Oprogramowania Automatyzacji Projektowania Elektronicznego na Świecie wskazuje, że uprośczone procesy przyczyniają się do efektywności, umożliwiając szybsze wejście na rynek i zmniejszając czas wprowadzenia produktu elektronicznego na rynek.

Kolejnym istotnym zaletą jest dostęp do ekspertyzy, którą oferują kompleksowe usługi związane z PCB. Współpraca z jednym dostawcą daje klientom możliwość skorzystania z głębokiej bazy specjalistycznej wiedzy, od projektowania płytki obwodowej po techniki produkcyjne. Ta szerokość ekspertyzy gwarantuje, że innowacje są płynnie integrowane w produkt końcowy, poprawiając zarówno jego jakość, jak i wydajność. Korzystając z kompleksowych wglądu dostawcy w materiały i technologie PCB, takie jak zaawansowane naprawy i możliwości produkcji płytek obwodowych, klienci mogą znacząco zwiększyć konkurencyjność swojego produktu na rynku.