A qualidade na fabricação de PCB é vital para garantir a confiabilidade e funcionalidade das placas de circuito impresso (PCBs), envolvendo padrões rigorosos em design, materiais e processos. Garantir alta qualidade significa que cada placa deve atender a critérios específicos estabelecidos por organismos do setor, como o IPC, focando no cumprimento de especificações, taxas de defeitos e a robustez geral do produto final. Por exemplo, o uso do Controle Estatístico de Processo (CEP) ajuda a monitorar e melhorar os processos de fabricação minimizando desperdícios e defeitos, contribuindo assim para uma qualidade superior do produto. Como a integridade de um PCB influencia diretamente o desempenho do produto final, não se pode enfatizar demais a importância de medidas rigorosas de controle de qualidade.

PCBs, ou placas de circuito impresso, são as estruturas básicas sobre as quais componentes eletrônicos são montados, enquanto PCBA, ou montagem de placa de circuito impresso, refere-se ao processo onde esses componentes são soldados no PCB. Essa distinção é crucial para avaliar a qualidade, pois o PCBA combina os atributos de qualidade tanto do PCB quanto dos componentes anexados. Notavelmente, estudos mostraram que cerca de 60% das falhas eletrônicas podem ser rastreadas até problemas no processo de montagem, destacando a importância de manter a qualidade em ambas as etapas de PCB e PCBA. O papel da montagem de PCB na garantia da qualidade do produto final enfatiza a necessidade de execução cuidadosa e escrutínio nessa etapa do processo de fabricação.

A seleção de materiais apropriados, como FR4 e espessura de cobre, é crucial no processo de fabricação de PCBs. O FR4 é amplamente utilizado devido às suas excelentes propriedades dielétricas e estabilidade térmica. Além disso, a espessura do cobre afeta diretamente o desempenho elétrico dos circuitos impressos, conforme pesquisas indicam. Por exemplo, usar uma camada de cobre mais grossa, como 2 oz em vez de 1 oz, pode melhorar significativamente a dissipação de calor e reduzir as perdas resistentes, resultando em maior confiabilidade e funcionalidade. No entanto, é essencial equilibrar a escolha do material com implicações de custo e as demandas de durabilidade em ambientes severos.

As especificações de precisão são fundamentais para garantir a confiabilidade do PCB e PCBA, pois determinam as tolerâncias e dimensões críticas ao desempenho. Tolerâncias mais apertadas, como aderir a ±0,1 mm para aplicações de alto desempenho, ajudam a minimizar falhas e a prolongar os ciclos de vida dos dispositivos. A conformidade com padrões industriais em precisão pode afetar significativamente a qualidade geral do produto. Embora isso possa aumentar os custos iniciais de produção, reduz substancialmente as reclamações de garantia e aumenta a satisfação do cliente ao melhorar a longevidade e confiabilidade do produto.

As acabamentos de superfície desempenham um papel crucial na proteção das superfícies de cobre dos PCBs contra a oxidação, ao mesmo tempo que garantem a soldabilidade. Opções como ENIG, HASL e OSP são escolhas populares. Esses acabamentos oferecem uma resistência robusta à corrosão, o que é particularmente vital em ambientes expostos à umidade e químicos agressivos. Essa proteção ajuda a prevenir falhas a longo prazo. Estudos indicam que o uso de um acabamento de superfície eficaz pode reduzir defeitos nas junções de solda em mais de 30%, melhorando significativamente a qualidade das montagens de PCBs em várias aplicações.

Sistemas de inspeção óptica automática (AOI) 3D de alta velocidade estão revolucionando o controle de qualidade na fabricação de PCB. Utilizando tecnologias avançadas de imagem, esses sistemas detectam até os menores defeitos que podem ser difíceis de identificar manualmente. Essa precisão na detecção de defeitos eleva significativamente os padrões de controle de qualidade. Por exemplo, sistemas AOI podem inspecionar a velocidades de até 1200 cm² por segundo. Essa capacidade de inspeção rápida não só reduz o tempo total de inspeção, como também aumenta a produtividade, levando a processos de fabricação mais eficientes e produtos de maior qualidade.

A montagem impulsionada por IA está transformando a fabricação de PCBs ao integrar aprendizado de máquina para otimizar processos e melhorar a qualidade. Esses sistemas se adaptam inteligentemente às mudanças de design e materiais, garantindo que os PCBAs atendam às especificações em evolução sem atrasos. Evidências sugerem que a integração de IA no processo de fabricação pode aumentar a eficiência em até 30%, o que reduz significativamente os custos de produção enquanto melhora o controle de qualidade. Essa tecnologia é particularmente benéfica para aplicações complexas onde precisão e adaptabilidade são cruciais, permitindo que fabricantes permaneçam competitivos em um mercado cada vez mais exigente.

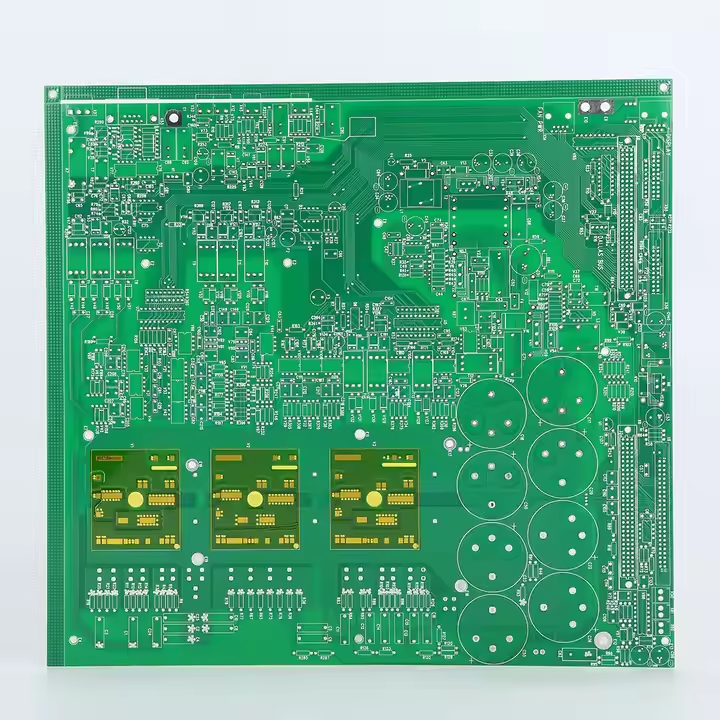

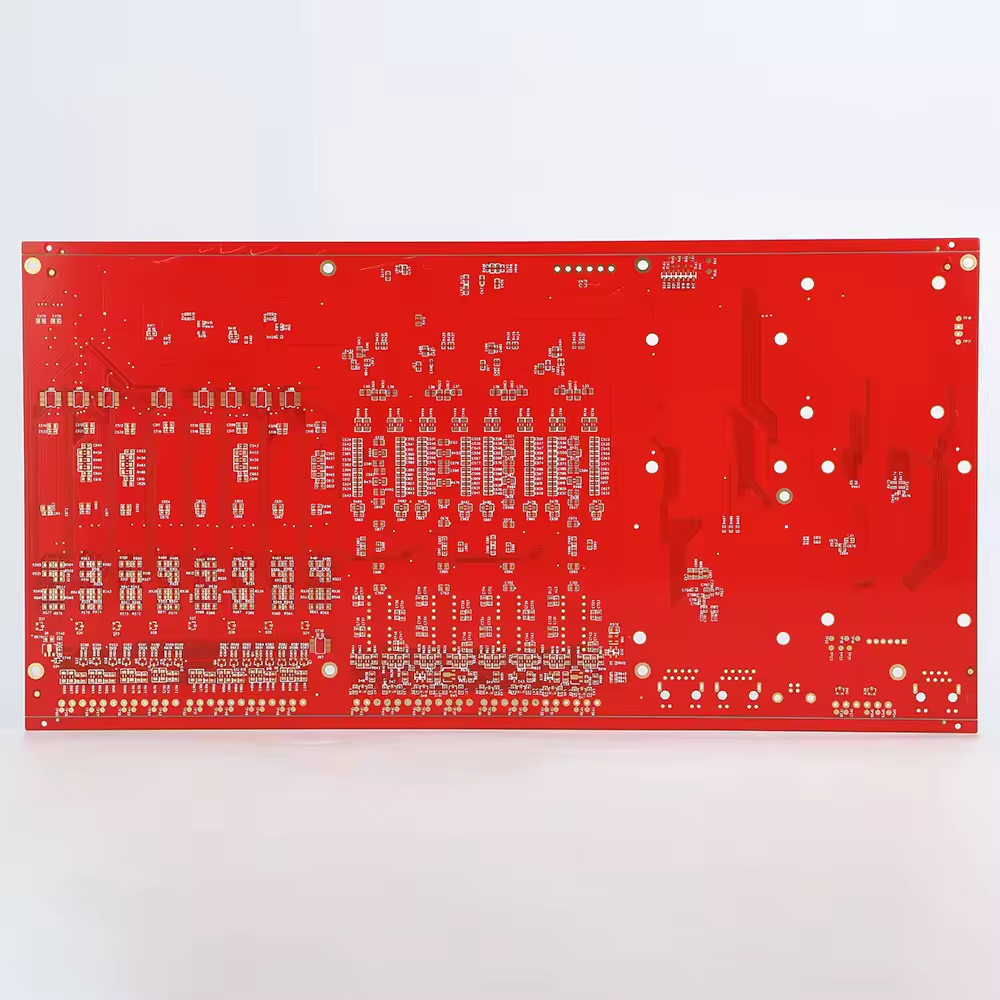

O PCB Multilayer SC-PCBA001 oferece precisão e confiabilidade cruciais para aplicações de alta frequência em sistemas eletrônicos avançados, como telecomunicações. Projetado com protocolos rigorosos de fabricação e contando com um material base FR4 robusto, ele atende às demandas de várias indústrias garantindo um desempenho excepcional. Designes multilayer, como o SC-PCBA001, podem reduzir significativamente o espaço do PCB—em até 50%—quando comparados a configurações tradicionais de camada única, otimizando espaço e eficiência. As especificações superiores do SC-PCBA001 atendem aos requisitos complexos dos sistemas avançados de hoje, tornando-o um componente vital em aplicações de alto desempenho.

O PCB Multicamadas SC-003 é construído com foco em robustez, tornando-o ideal para uso industrial onde condições ambientais severas predominam. Utilizando materiais FR4 de alta qualidade e técnicas avançadas de fabricação, o SC-003 mantém um excelente desempenho térmico e mecânico, garantindo confiabilidade a longo prazo. Insights do setor revelam que tais PCBs multicamadas bem engenhados reduzem o tempo de inatividade e aumentam significativamente a estabilidade do sistema. Este PCB é um ativo valioso para aplicações que exigem durabilidade e desempenho, demonstrando o compromisso da ShenChuang Precision em oferecer excelência em ambientes de alto risco.

O Fornecedor de PCB Eletrônica Personalizado da ShenChuang Precision 2 oferece soluções de PCB sob medida que atendem a diversas necessidades industriais. Essas soluções proporcionam flexibilidade tanto no design quanto na configuração, garantindo o desempenho ótimo para ambientes operacionais específicos. Ao enfrentar desafios únicos de diferentes setores, esses PCBs personalizados melhoram a funcionalidade, contribuindo assim para maior eficiência e satisfação nas aplicações finais. Depoimentos de clientes destacam a alta eficiência e taxas de satisfação associadas ao uso de soluções personalizadas em várias aplicações para usuários finais.

As certificações ISO e IPC são marcos fundamentais na validação de sistemas de gestão da qualidade no setor de fabricação de PCB. Essas certificações refletem a aderência a padrões internacionais, destacando o compromisso de uma empresa com a garantia de qualidade minuciosa e excelência operacional. Obter essas certificações não apenas fortalece a reputação dos fabricantes de PCB, mas também aumenta significativamente a confiança do cliente. Os clientes geralmente veem essas certificações como um símbolo de confiabilidade, o que pode impulsionar eficazmente a comercialização. De acordo com pesquisas, organizações com certificações ISO relatam um aumento de até 20% nas taxas de retenção de clientes, destacando os benefícios concretos da conformidade. Enfatizar esses padrões é vital para permanecer competitivo no dinâmico mercado de PCB.

Garantir o uso de minerais livres de conflito é um aspecto crucial para fabricantes de PCB, equilibrando responsabilidade ética e demandas regulatórias. Os fabricantes estão sendo cada vez mais responsabilizados pelas origens de seus materiais brutos, com certificações livres de conflito assegurando que as cadeias de suprimentos não contribuam para impactos sociais adversos. Além disso, a conformidade com RoHS (Restrição de Substâncias Perigosas) desempenha um papel fundamental na minimização da pegada ambiental da fabricação eletrônica. Adotar RoHS não apenas atende às expectativas regulatórias, mas também se alinha às preferências dos consumidores por produtos sustentáveis. Notavelmente, evidências mostram que 75% dos consumidores são atraídos por produtos que priorizam a responsabilidade ecológica, motivando os fabricantes a integrar essas práticas sustentáveis em suas operações.