Calitatea în producerea PCB este esențială pentru a asigura fiabilitatea și funcționalitatea plăcilor cu circuite imprimate (PCB), implicând standarde riguroase în ceea ce privește proiectarea, materialele și procesele. Asigurarea unei calități ridicate înseamnă că fiecare placă trebuie să respecte criterii specifice stabilite de organisme din industrie, cum ar fi IPC, concentrându-se pe respectarea specificațiilor, rata defectelor și robustea generală a produsului final. De exemplu, utilizarea Controlului Statistic al Procesului (SPC) ajută la monitorizarea și îmbunătățirea proceselor de producție prin minimizarea deșeurilor și defectelor, contribuind în cele din urmă la o calitate superioară a produsului. Întrucât integritatea unei PCB influențează direct performanța produsului final, accentul pus pe măsuri riguroase de control al calității nu poate fi subestimat.

PCB-urile, sau plăcile de circuit imprimat, sunt structurile de bază pe care sunt montate componentele electronice, în timp ce PCBA, sau asamblarea plăcii de circuit imprimat, se referă la procesul în care aceste componente sunt lipite pe PCB. Această diferență este crucială pentru evaluarea calității, deoarece PCBA combină atributele de calitate atât ale PCB-ului cât și ale componentelor atașate. Remarcabil, studiile au arătat că aproximativ 60% dintre eșecurile electronice se întorc la probleme din procesul de asamblare, subliniind importanța menținerii calității în ambele etape, PCB și PCBA. Rolul asamblării PCB în securizarea calității produsului final subliniază nevoia unei execuții și scrutinari cu grijă în această etapă a procesului de fabricație.

Selectarea materialelor adecvate, cum ar fi FR4 și grosimea de cupru, este crucială în fabricarea PCB. FR4 este utilizat pe larg datorită proprietăților sale dielectric excelente și stabilității termice. Mai mult, grosimea stratului de cupru influențează direct performanța electrică a plăcilor circuite imprimate, așa cum au arătat cercetările. De exemplu, utilizarea unui strat de cupru mai gros, cum ar fi de 2 oz în loc de 1 oz, poate îmbunătăți semnificativ dispersarea căldurii și reduce pierderile rezistive, ceea ce duce la o creștere a fiabilității și funcționalității. Cu toate acestea, este esențial să se echilibreze alegerea materialului cu implicațiile de cost și cerințele de durabilitate ale mediilor aspre.

Specificațiile de precizie sunt esențiale pentru a garanta fiabilitatea PCB și PCBA, deoarece dictate toleranțele și dimensiunile critice pentru performanță. Toleranțe mai strânse, cum ar fi respectarea de ±0,1 mm pentru aplicații cu performanță ridicată, ajută la minimizarea defecțiilor și prelungirea ciclurilor de viață ale dispozitivelor. Respectarea standardelor industriale privind precizia poate afecta semnificativ calitatea generală a produsului. Deși acest lucru poate crește costurile inițiale de producție, reduce substanțial reclamațiile de garanție și crește satisfacția clientului prin îmbunătățirea longevității și fiabilității produsului.

Finalizările de suprafață joacă un rol crucial în protejarea suprafețelor din cupru ale PCB împotriva oxidării, asigurând în același timp soldabilitatea. Opțiuni precum ENIG, HASL și OSP sunt alegeri populare. Aceste finalizări oferă o rezistență puternică la coroziune, ceea ce este deosebit de important în mediile expuse umidității și chimicalelor agresive. Asemenea protecții ajută la prevenirea eșecurilor pe termen lung. Studiile arată că utilizarea unei finalizări de suprafață eficiente poate reduce defecțiile legăturilor de solder cu peste 30%, consolidând semnificativ calitatea montajelor PCB în diverse aplicații.

Sisteme de inspectare optică automatizată (AOI) în 3D cu viteză ridicată revoluționează controlul calității în fabricarea de PCB-uri. Folosind tehnologii avansate de imaginare, aceste sisteme detectează chiar cele mai mici defecțiuni care pot fi dificil de observat manual. Această precizie în detectarea defecțiunilor ridica semnificativ standardele de control al calității. De exemplu, sistemele AOI pot inspecta la vitezile de până la 1200 cm² pe secundă. Această capacitate de inspectare rapidă nu doar scurtează timpul total de inspectare, dar și crește producția, condus către procese de fabricație mai eficiente și produse de mai bună calitate.

Montajul impulsat de IA transformă fabricarea PCB-urilor prin integrarea învățării automate pentru a optimiza procesele și a îmbunătăți calitatea. Aceste sisteme se adaptează inteligență la schimbările de design și materiale, asigurând că PCB-urile se conformă specificațiilor care evoluează fără întârzieri. Dovezi sugerează că integrarea IA în procesul de fabricație poate crește eficiența cu până la 30%, ceea ce reduce semnificativ costurile de producție în timp ce îmbunătățește garanția de calitate. Această tehnologie este mai ales avantajoasă pentru aplicații complexe în care precizia și adaptabilitatea sunt cruciale, permițând producătorilor să rămână competitivi pe un piață din ce în ce mai ceresh.

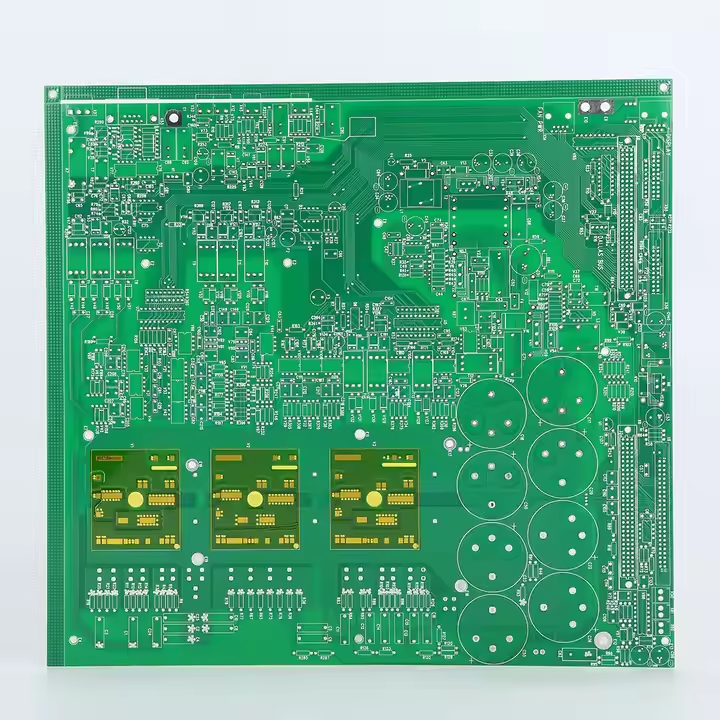

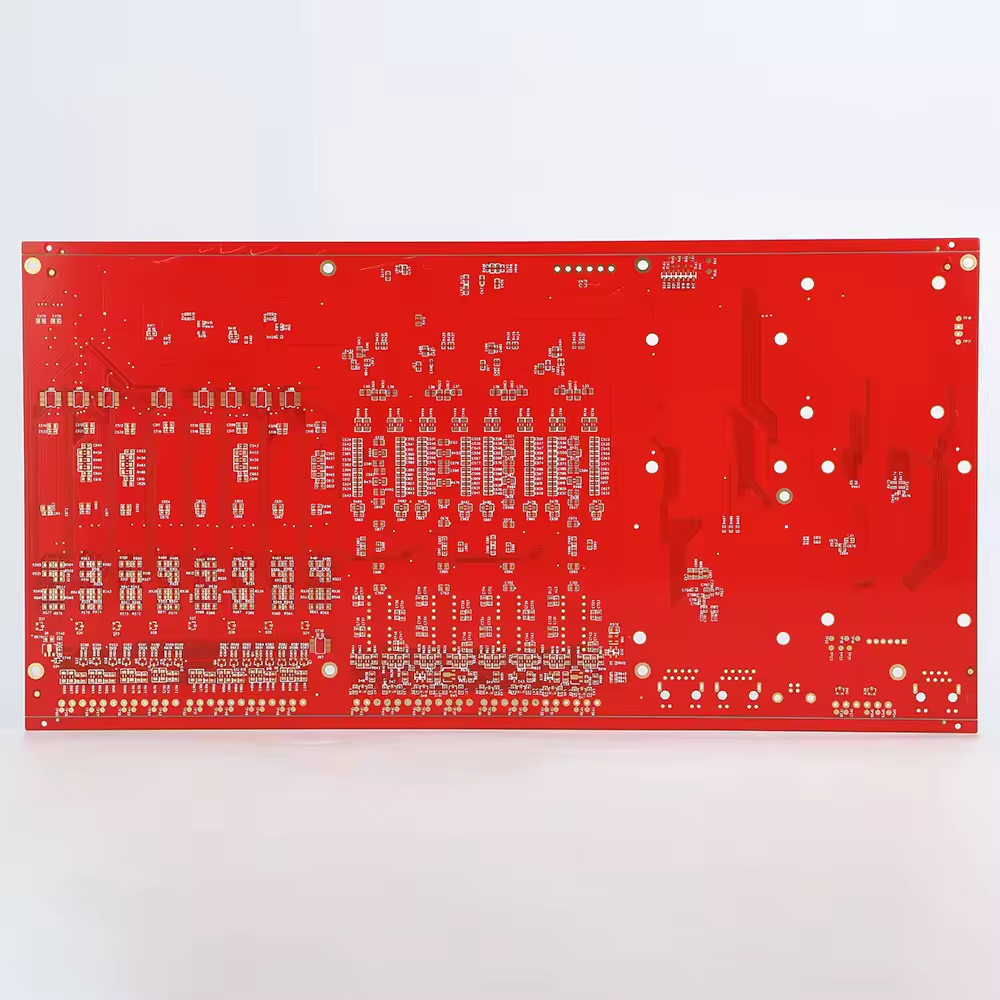

SC-PCBA001 Placa PCB Multistrat oferă precizie și fiabilitate esențiale pentru aplicații cu frecvențe ridicate în sisteme electronice avansate, cum ar fi telecomunicațiile. Inginerit cu protocoale de fabricație riguroase și dotat cu un material de bază FR4 robust, aceasta suportă cerințele diferitelor industrii asigurând o performanță excepțională. Proiectele multistrat, cum ar fi SC-PCBA001, pot reduce semnificativ suprafața PCB - cu până la 50% - față de configurațiile tradiționale cu un singur strat, optimizând spațiul și eficiența. Specificațiile superioare ale SC-PCBA001 răspund cerințelor complexe ale sistemelor avansate actuale, făcându-l un component vital în aplicații cu performanță ridicată.

PCB multistrat SC-003 este construit cu un accent pe soliditate, făcându-l ideal pentru utilizare în industrie, unde condițiile de mediu severe sunt prezentă. Utilizând materiale FR4 de înaltă calitate și tehnici avansate de fabricație, SC-003 menține o performanță termică și mecanică excelentă, asigurând o fiabilitate pe termen lung. Analizele din industrie arată că astfel de PCB-uri multistrat bine proiectate reduc timpul de întrerupere și îmbunătățesc stabilitatea sistemului semnificativ. Acest PCB este un activ neapreciat pentru aplicații care necesită durabilitate și performanță, demonstrând angajamentul ShenChuang Precision de a oferi excelență în mediile cu stake-uri mari.

Furnizorul de PCB-uri Electronice Personalizate al ShenChuang Precision 2 oferă soluții personalizate de PCB care să răspundă nevoilor diverse ale industriei. Aceste soluții oferă flexibilitate atât în cadrul procesului de proiectare, cât și în configurare, asigurând o performanță optimă pentru diferite medii operaționale. Prin abordarea provocărilor unice cu care se confruntă diferitele sectoare, aceste PCB-uri personalizate îmbunătățesc funcționalitatea, contribuind astfel la o eficiență mai mare și la o mai mare satisfacție a utilizatorilor în aplicări finale. Testimonialele clienților subliniază eficiența ridicată și ratele de satisfacție legate de utilizarea soluțiilor personalizate în diverse aplicații ale utilizatorilor finali.

Certificările ISO și IPC sunt puncte de referință fundamentale în validarea sistemelor de management al calității din cadrul industriei de producție a PCB. Aceste certificări reflectă respectarea standardelor internaționale, subliniind angajamentul unei companii față de asigurarea calității riguroasă și excelența operațională. Obținerea acestor certificări nu numai că consolidează reputația producătorilor de PCB, dar și crește semnificativ încrederea clienților. Clienții percep adesea aceste certificări ca un simbol al fiabilității, ceea ce poate să influențeze pozitiv comercializarea. Conform cercetărilor, organizațiile cu certificări ISO raportează o creștere de până la 20% a ratelor de reținere a clienților, evidențiind beneficiile tangibile ale conformității. Sublinierea acestor standarde este esențială pentru a rămâne competitive pe piața dinamică a PCB.

Asigurarea folosirii de minerale libere de conflict este un aspect crucial pentru producătorii de PCB, echilibrând responsabilitatea etică și cerințele reglementare. Producătorii sunt tot mai mult responsabili pentru originea materialelor brute, iar certificările libere de conflict garantează că lanțurile de aprovizionare nu contribuie la impacte sociale negative. De asemenea, conformitatea cu RoHS (Restriction of Hazardous Substances) joacă un rol esențial în minimizarea amprentei ecologice a fabricației electronice. Respectarea normelor RoHS nu doar că îndeplinește așteptările reglementare, dar se aliniază și cu preferințele consumatorilor pentru produse durabile. Remarcabil, dovezi arată că 75% dintre consumatori se orientează spre produse care priorizează responsabilitatea ecologică, motivând producătorii să integreze aceste practici durabile în activitățile lor.